Hướng dẫn về dung sai gia công CNC

Date: 10/01/2025

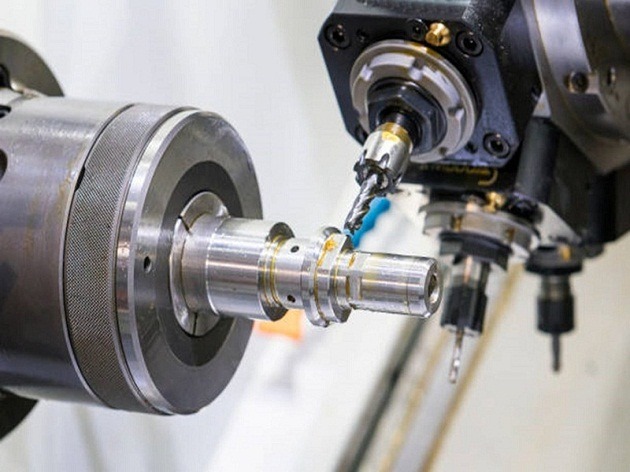

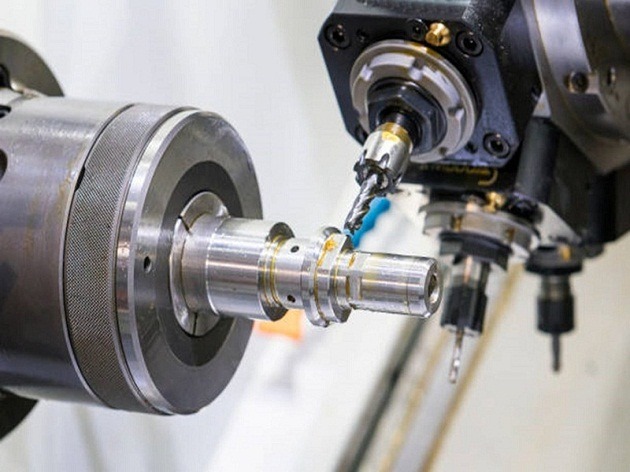

Trong sản xuất chính xác, dung sai gia công CNC đóng vai trò quan trọng trong việc đảm bảo các bộ phận đáp ứng các thông số kỹ thuật bắt buộc. Hiểu được dung sai giúp xác định sự thay đổi cho phép trong kích thước bộ phận, cân bằng độ chính xác với hiệu quả chi phí. Do đó, bài viết này sẽ đi sâu vào những điều cốt yếu của dung sai gia công CNC, từ định nghĩa đến nhiều loại và tiêu chuẩn khác nhau. Ngoài ra, bài viết sẽ khám phá một số mẹo để lựa chọn mức dung sai phù hợp và các yếu tố có thể ảnh hưởng đến quyết định dung sai. Cho dù bạn đang thiết kế các thành phần phức tạp hay tìm kiếm các dịch vụ sản xuất đáng tin cậy, hướng dẫn này sẽ cung cấp nền tảng bạn cần để đưa ra những lựa chọn sáng suốt.

Dung sai gia công CNC đề cập đến độ lệch cho phép so với kích thước chính xác được chỉ định trong thiết kế hoặc bản thiết kế của một bộ phận. Nói cách khác, chúng xác định phạm vi mà kích thước thực tế của một bộ phận được sản xuất có thể thay đổi mà không ảnh hưởng đến chức năng hoặc hiệu suất của nó. Các dung sai này rất quan trọng trong gia công cơ khí CNC, vì chúng đảm bảo các bộ phận khớp với nhau một cách chính xác và hoạt động như mong muốn, đồng thời cũng tính đến những hạn chế vốn có của quy trình gia công.

Dung sai thường được chỉ định là giá trị cộng/trừ, ±0,01 mm, biểu thị sự thay đổi có thể chấp nhận được trong các kích thước cuối cùng. Dung sai chặt chẽ dẫn đến độ chính xác cao hơn nhưng thường làm tăng chi phí và độ phức tạp của quy trình gia công. Mặt khác, dung sai lỏng lẻo hơn có thể giảm chi phí nhưng có thể làm giảm chức năng của các bộ phận gia công.

Nhìn chung, dung sai CNC rất cần thiết để cân bằng độ chính xác, hiệu suất và hiệu quả sản xuất trong nhiều ngành công nghiệp khác nhau.

Trong gia công CNC, dung sai bao gồm một số loại dựa trên khía cạnh của bộ phận mà chúng ảnh hưởng. Các dung sai này đảm bảo độ chính xác ở các kích thước và tính năng khác nhau của một bộ phận. Sau đây là tổng quan về các loại dung sai cụ thể này:

Dung sai tiêu chuẩn đề cập đến dung sai được ngành công nghiệp chấp nhận tác động lên các bộ phận chung được các tổ chức quốc tế chỉ định, bao gồm ISO, ANSI và ASME. Những dung sai này thường được xác định trước dựa trên quy trình gia công, vật liệu và kích thước của bộ phận. Các giá trị chung cho dung sai tiêu chuẩn thường là khoảng ±0,1 mm đến ±0,005 mm, tùy thuộc vào quy trình gia công.

Dung sai giới hạn chỉ định kích thước tối đa và tối thiểu cho phép đối với một bộ phận. Thay vì kích thước danh nghĩa có biến thiên cộng/trừ, dung sai giới hạn được đưa ra dưới dạng hai giá trị cụ thể. Ví dụ, một trục có thể có dung sai giới hạn từ 20,05 mm đến 20,10 mm, nghĩa là trục phải nằm trong phạm vi kích thước này.

Trong dung sai đơn phương, sai số cho phép chỉ được phép theo một hướng từ kích thước danh nghĩa, có thể là dương hoặc âm. Ví dụ, kích thước bộ phận là 50 mm với dung sai là +0,1 mm/-0,0 mm có nghĩa là bộ phận đó có thể nằm trong khoảng từ 50,0 mm đến 50,1 mm, nhưng không nhỏ hơn 50,0 mm.

Dung sai song phương cho phép thay đổi theo cả hướng dương và hướng âm so với kích thước danh nghĩa. Ví dụ, nếu một bộ phận có kích thước 100 mm với dung sai ±0,05 mm, thì kích thước thực tế có thể nằm trong khoảng từ 99,95 mm đến 100,05 mm.

GD&T là một hệ thống chuẩn hóa có thể xác định và truyền đạt dung sai cho hình dạng, hướng và vị trí của các đặc điểm trên một bộ phận. Ngoài các kích thước, nó cũng có thể tập trung vào các đặc điểm hình học của bộ phận, chẳng hạn như độ phẳng, độ trụ và vị trí thực. Hơn nữa, các ký hiệu GD&T có thể biểu thị nhiều dung sai khác nhau để đảm bảo truyền đạt chính xác và chức năng giữa thiết kế, sản xuất và kiểm tra.

Dung sai độ chạy ra kiểm soát độ lệch cho phép của bề mặt khi nó quay quanh trục trung tâm. Nó đảm bảo rằng các bộ phận quay như trục hoặc bánh răng duy trì tính đồng nhất. Có hai loại độ chạy ra:

Dung sai hình dạng kiểm soát hình dạng của từng đặc điểm riêng lẻ trên một bộ phận bằng thước đo chiều cao và thước cặp. Bao gồm:

Dung sai vị trí đảm bảo vị trí chính xác của các đặc điểm, chẳng hạn như lỗ, khe hoặc chốt, so với các đặc điểm khác hoặc tham chiếu dữ liệu. Ví dụ phổ biến nhất là vị trí thực, xác định độ lệch cho phép của điểm trung tâm của một đặc điểm so với vị trí chính xác dự định của nó.

Dung sai định hướng kiểm soát mối quan hệ góc giữa các đặc điểm, đảm bảo căn chỉnh đúng. Dung sai định hướng phổ biến bao gồm:

Dung sai cấu hình điều chỉnh hình dạng và hướng của bề mặt. Bao gồm:

Mỗi loại dung sai này đóng một vai trò cụ thể trong việc đảm bảo các bộ phận gia công đáp ứng được yêu cầu của chúng. Hơn nữa, sử dụng dung sai phù hợp là điều cần thiết để cân bằng độ chính xác, khả năng sản xuất và chi phí.

Dung sai tiêu chuẩn CNC điển hình thay đổi tùy thuộc vào quy trình gia công, vật liệu và độ chính xác cần thiết cho từng bộ phận cụ thể. Dưới đây là phạm vi dung sai điển hình cho các quy trình CNC khác nhau:

Nhìn chung, dung sai gia công CNC phản ánh mức độ chính xác mà hầu hết các máy móc có thể đạt được một cách đáng tin cậy mà không cần thêm thời gian hoặc chi phí.

Hiểu các thuật ngữ này là điều cần thiết để truyền đạt các yêu cầu về độ chính xác trong gia công CNC. Dưới đây là một số thuật ngữ phổ biến về dung sai gia công CNC.

Việc lựa chọn dung sai chặt chẽ trong gia công là một quyết định quan trọng có thể ảnh hưởng đến hiệu suất của bộ phận. Sau đây là một số mẹo cần cân nhắc khi lựa chọn dung sai chặt chẽ:

Đánh giá các yêu cầu chức năng của bộ phận. Dung sai chặt chẽ là điều cần thiết đối với các thành phần sẽ khớp với nhau hoặc tương tác với các bộ phận khác, do đó đảm bảo rằng dung sai phù hợp với mục đích sử dụng của bộ phận.

Hợp tác với các kỹ sư và nhà thiết kế để xác định dung sai tối thiểu cần thiết. Họ có thể cung cấp thông tin chi tiết về tính năng nào là quan trọng và tính năng nào có thể chịu được nhiều biến thể hơn.

Xem xét khả năng của máy móc và công cụ CNC. Một số máy có thể đạt được dung sai chặt chẽ hơn những máy khác. Do đó, đảm bảo rằng thiết bị có thể sản xuất các bộ phận một cách nhất quán trong phạm vi dung sai đã chỉ định mà không ảnh hưởng đến chất lượng.

Các vật liệu khác nhau có hành vi khác nhau trong điều kiện gia công. Các vật liệu cứng hơn có thể yêu cầu dung sai lỏng hơn do hao mòn dụng cụ và giãn nở nhiệt, trong khi các vật liệu mềm hơn có thể cho phép dung sai chặt chẽ hơn. Do đó, cần chọn vật liệu theo đặc điểm của vật liệu.

Dung sai chặt chẽ thường dẫn đến chi phí sản xuất cao hơn do thời gian gia công tăng, hao mòn dụng cụ và khả năng phải làm lại. Cân nhắc lợi ích của dung sai chặt chẽ so với chi phí bổ sung và xem xét liệu độ chính xác tăng lên có đáng với chi phí bỏ ra hay không.

Đánh giá mức độ dung sai chặt chẽ trên từng thành phần có thể ảnh hưởng đến lắp ráp tổng thể như thế nào. Việc chồng chéo dung sai có thể dẫn đến độ lệch tích lũy có thể vượt quá giới hạn chấp nhận được. Sử dụng các công cụ như phân tích dung sai để dự đoán và giảm thiểu các vấn đề chồng chéo.

Áp dụng GD&T để xác định rõ ràng dung sai cần thiết. Các ký hiệu GD&T không chỉ giúp xác định kích thước mà còn cả các biến thể cho phép về hình dạng, hướng và vị trí, giúp giảm sự mơ hồ.

Nếu có thể, hãy sản xuất một nguyên mẫu hoặc một lô nhỏ các bộ phận để thử nghiệm quy trình gia công và xác nhận dung sai đã chọn. Điều này có thể giúp xác định các vấn đề tiềm ẩn trước khi sản xuất hàng loạt.

Bằng cách cân nhắc cẩn thận các yếu tố này, bạn có thể đưa ra quyết định sáng suốt về dung sai chặt chẽ cần thiết trong gia công, cân bằng giữa độ chính xác với tính thực tế và hiệu quả về chi phí.

Cơ khí Intech cam kết cung cấp các bộ phận đáp ứng các yêu cầu nghiêm ngặt về dung sai. Dung sai tiêu chuẩn của chúng tôi thường dao động từ ±0,1 mm đến ±0,005 mm, tùy thuộc vào quy trình gia công và vật liệu được sử dụng. Ngoài ra, Chúng tôi cung cấp các dịch vụ gia công CNC toàn diện được thiết kế riêng để đáp ứng nhiều nhu cầu công nghiệp khác nhau. Chuyên về gia công cơ khí chính xác, chúng tôi sử dụng công nghệ CNC tiên tiến để sản xuất các bộ phận và linh kiện chất lượng cao cho các ngành công nghiệp như hàng không vũ trụ, ô tô, y tế và điện tử tiêu dùng. Hơn nữa, các dịch vụ của chúng tôi bao gồm gia công phay, tiện và mài, với khả năng xử lý cả nguyên mẫu và sản xuất.

Dung sai gia công CNC là gì?

Dung sai gia công CNC đề cập đến độ lệch cho phép so với kích thước chính xác được chỉ định trong thiết kế hoặc bản thiết kế của một bộ phận. Nói cách khác, chúng xác định phạm vi mà kích thước thực tế của một bộ phận được sản xuất có thể thay đổi mà không ảnh hưởng đến chức năng hoặc hiệu suất của nó. Các dung sai này rất quan trọng trong gia công cơ khí CNC, vì chúng đảm bảo các bộ phận khớp với nhau một cách chính xác và hoạt động như mong muốn, đồng thời cũng tính đến những hạn chế vốn có của quy trình gia công.

Dung sai thường được chỉ định là giá trị cộng/trừ, ±0,01 mm, biểu thị sự thay đổi có thể chấp nhận được trong các kích thước cuối cùng. Dung sai chặt chẽ dẫn đến độ chính xác cao hơn nhưng thường làm tăng chi phí và độ phức tạp của quy trình gia công. Mặt khác, dung sai lỏng lẻo hơn có thể giảm chi phí nhưng có thể làm giảm chức năng của các bộ phận gia công.

Nhìn chung, dung sai CNC rất cần thiết để cân bằng độ chính xác, hiệu suất và hiệu quả sản xuất trong nhiều ngành công nghiệp khác nhau.

Các loại dung sai trong gia công CNC

Trong gia công CNC, dung sai bao gồm một số loại dựa trên khía cạnh của bộ phận mà chúng ảnh hưởng. Các dung sai này đảm bảo độ chính xác ở các kích thước và tính năng khác nhau của một bộ phận. Sau đây là tổng quan về các loại dung sai cụ thể này:

1. Dung sai tiêu chuẩn

Dung sai tiêu chuẩn đề cập đến dung sai được ngành công nghiệp chấp nhận tác động lên các bộ phận chung được các tổ chức quốc tế chỉ định, bao gồm ISO, ANSI và ASME. Những dung sai này thường được xác định trước dựa trên quy trình gia công, vật liệu và kích thước của bộ phận. Các giá trị chung cho dung sai tiêu chuẩn thường là khoảng ±0,1 mm đến ±0,005 mm, tùy thuộc vào quy trình gia công.

2. Giới hạn dung sai

Dung sai giới hạn chỉ định kích thước tối đa và tối thiểu cho phép đối với một bộ phận. Thay vì kích thước danh nghĩa có biến thiên cộng/trừ, dung sai giới hạn được đưa ra dưới dạng hai giá trị cụ thể. Ví dụ, một trục có thể có dung sai giới hạn từ 20,05 mm đến 20,10 mm, nghĩa là trục phải nằm trong phạm vi kích thước này.

3. Sự khoan dung đơn phương

Trong dung sai đơn phương, sai số cho phép chỉ được phép theo một hướng từ kích thước danh nghĩa, có thể là dương hoặc âm. Ví dụ, kích thước bộ phận là 50 mm với dung sai là +0,1 mm/-0,0 mm có nghĩa là bộ phận đó có thể nằm trong khoảng từ 50,0 mm đến 50,1 mm, nhưng không nhỏ hơn 50,0 mm.

4. Dung sai song phương

Dung sai song phương cho phép thay đổi theo cả hướng dương và hướng âm so với kích thước danh nghĩa. Ví dụ, nếu một bộ phận có kích thước 100 mm với dung sai ±0,05 mm, thì kích thước thực tế có thể nằm trong khoảng từ 99,95 mm đến 100,05 mm.

5. Kích thước hình học và dung sai (GD&T)

GD&T là một hệ thống chuẩn hóa có thể xác định và truyền đạt dung sai cho hình dạng, hướng và vị trí của các đặc điểm trên một bộ phận. Ngoài các kích thước, nó cũng có thể tập trung vào các đặc điểm hình học của bộ phận, chẳng hạn như độ phẳng, độ trụ và vị trí thực. Hơn nữa, các ký hiệu GD&T có thể biểu thị nhiều dung sai khác nhau để đảm bảo truyền đạt chính xác và chức năng giữa thiết kế, sản xuất và kiểm tra.

6. Khả năng chịu đựng sự chạy ra ngoài

Dung sai độ chạy ra kiểm soát độ lệch cho phép của bề mặt khi nó quay quanh trục trung tâm. Nó đảm bảo rằng các bộ phận quay như trục hoặc bánh răng duy trì tính đồng nhất. Có hai loại độ chạy ra:

- Độ lệch tròn: Kiểm soát sự thay đổi của bề mặt ở một vị trí quay.

- Độ lệch tổng thể: Duy trì toàn bộ sự thay đổi bề mặt trên toàn bộ chiều dài của một bộ phận khi xoay.

7. Dung sai hình thức

Dung sai hình dạng kiểm soát hình dạng của từng đặc điểm riêng lẻ trên một bộ phận bằng thước đo chiều cao và thước cặp. Bao gồm:

- Độ phẳng: Đảm bảo bề mặt không bị lệch khỏi mặt phẳng hoàn hảo.

- Độ thẳng: Điều chỉnh tính tuyến tính của bề mặt hoặc trục.

- Độ tròn: Xác định độ lệch của bề mặt hình trụ hoặc hình cầu so với độ tròn hoàn hảo.

- Độ hình trụ: Đảm bảo toàn bộ bề mặt của hình trụ có độ tròn đồng đều theo chiều dài.

8. Dung sai vị trí

Dung sai vị trí đảm bảo vị trí chính xác của các đặc điểm, chẳng hạn như lỗ, khe hoặc chốt, so với các đặc điểm khác hoặc tham chiếu dữ liệu. Ví dụ phổ biến nhất là vị trí thực, xác định độ lệch cho phép của điểm trung tâm của một đặc điểm so với vị trí chính xác dự định của nó.

9. Dung sai định hướng

Dung sai định hướng kiểm soát mối quan hệ góc giữa các đặc điểm, đảm bảo căn chỉnh đúng. Dung sai định hướng phổ biến bao gồm:

- Tính song song: Đảm bảo hai tính năng song song với nhau.

- Tính vuông góc: Duy trì một đặc điểm cách nhau 90 độ.

- Góc: Kiểm soát góc giữa hai đặc điểm không vuông góc hoặc song song.

10. Dung sai hồ sơ

Dung sai cấu hình điều chỉnh hình dạng và hướng của bề mặt. Bao gồm:

- Biên dạng của một đường thẳng: Kiểm soát hình dạng của một đặc điểm trong mặt cắt ngang 2D.

- Hồ sơ bề mặt: Đảm bảo hình dạng 3D của bề mặt tuân thủ theo ý định thiết kế, trong vùng dung sai được chỉ định.

Mỗi loại dung sai này đóng một vai trò cụ thể trong việc đảm bảo các bộ phận gia công đáp ứng được yêu cầu của chúng. Hơn nữa, sử dụng dung sai phù hợp là điều cần thiết để cân bằng độ chính xác, khả năng sản xuất và chi phí.

Tiêu chuẩn dung sai điển hình

Dung sai tiêu chuẩn CNC điển hình thay đổi tùy thuộc vào quy trình gia công, vật liệu và độ chính xác cần thiết cho từng bộ phận cụ thể. Dưới đây là phạm vi dung sai điển hình cho các quy trình CNC khác nhau:

- Khắc: ± 0,005″ hoặc 0,13 mm

- Máy tiện: ± 0,005″ hoặc 0,13 mm

- Phay (3 trục): ± 0,005″ hoặc 0,13 mm

- Phay (5 trục): ± 0,005″ hoặc 0,13 mm

- Dung sai cắt ray: ± 0,030″ hoặc 0,762 mm

- Bộ định tuyến: ± 0,005″ hoặc 0,13 mm

- Máy phay (Dụng cụ cắt gioăng): ± 0,030″ hoặc 0,762 mm

- Gia công vít: 0,005″ hoặc 0,13 mm

- Quy tắc thép cắt khuôn: ± 0,015″ hoặc 0,381mm

- Hoàn thiện bề mặt: 125RA

Nhìn chung, dung sai gia công CNC phản ánh mức độ chính xác mà hầu hết các máy móc có thể đạt được một cách đáng tin cậy mà không cần thêm thời gian hoặc chi phí.

Các thuật ngữ cho dung sai gia công

Hiểu các thuật ngữ này là điều cần thiết để truyền đạt các yêu cầu về độ chính xác trong gia công CNC. Dưới đây là một số thuật ngữ phổ biến về dung sai gia công CNC.

- Kích thước thực tế: Kích thước đo được của một đặc điểm sau khi gia công. Kích thước này biểu thị kích thước thực của bộ phận, có thể thay đổi so với kích thước dự kiến do các quy trình sản xuất.

- Kích thước cơ bản: Kích thước danh nghĩa hoặc lý thuyết mà từ đó giới hạn kích thước được thiết lập. Nó đóng vai trò là điểm tham chiếu để xác định dung sai và độ lệch.

- Datum: Điểm tham chiếu, đường thẳng hoặc mặt phẳng trên một bộ phận dùng làm cơ sở để đo lường. Datum rất quan trọng để đảm bảo tính nhất quán và độ chính xác trong gia công và lắp ráp.

- Độ lệch: Sự khác biệt giữa kích thước thực tế và kích thước cơ bản. Độ lệch cho biết mức độ một đặc điểm lệch khỏi kích thước dự định của nó, có thể là dương hoặc âm.

- Giới hạn: Kích thước tối đa và tối thiểu được phép cho một tính năng, xác định phạm vi dung sai. Giới hạn giúp đảm bảo các bộ phận khớp với nhau một cách chính xác và hoạt động như mong muốn trong các thông số được chỉ định. Có hai giá trị cụ thể: giới hạn trên và giới hạn dưới.

Mẹo để lựa chọn dung sai chặt chẽ trong gia công

Việc lựa chọn dung sai chặt chẽ trong gia công là một quyết định quan trọng có thể ảnh hưởng đến hiệu suất của bộ phận. Sau đây là một số mẹo cần cân nhắc khi lựa chọn dung sai chặt chẽ:

1. Hiểu rõ các yêu cầu của ứng dụng

Đánh giá các yêu cầu chức năng của bộ phận. Dung sai chặt chẽ là điều cần thiết đối với các thành phần sẽ khớp với nhau hoặc tương tác với các bộ phận khác, do đó đảm bảo rằng dung sai phù hợp với mục đích sử dụng của bộ phận.

2. Tham khảo ý kiến của các kỹ sư và nhà thiết kế

Hợp tác với các kỹ sư và nhà thiết kế để xác định dung sai tối thiểu cần thiết. Họ có thể cung cấp thông tin chi tiết về tính năng nào là quan trọng và tính năng nào có thể chịu được nhiều biến thể hơn.

3. Đánh giá năng lực sản xuất

Xem xét khả năng của máy móc và công cụ CNC. Một số máy có thể đạt được dung sai chặt chẽ hơn những máy khác. Do đó, đảm bảo rằng thiết bị có thể sản xuất các bộ phận một cách nhất quán trong phạm vi dung sai đã chỉ định mà không ảnh hưởng đến chất lượng.

4. Xem xét các đặc tính của vật liệu

Các vật liệu khác nhau có hành vi khác nhau trong điều kiện gia công. Các vật liệu cứng hơn có thể yêu cầu dung sai lỏng hơn do hao mòn dụng cụ và giãn nở nhiệt, trong khi các vật liệu mềm hơn có thể cho phép dung sai chặt chẽ hơn. Do đó, cần chọn vật liệu theo đặc điểm của vật liệu.

5. Yếu tố tác động đến chi phí

Dung sai chặt chẽ thường dẫn đến chi phí sản xuất cao hơn do thời gian gia công tăng, hao mòn dụng cụ và khả năng phải làm lại. Cân nhắc lợi ích của dung sai chặt chẽ so với chi phí bổ sung và xem xét liệu độ chính xác tăng lên có đáng với chi phí bỏ ra hay không.

6. Giải thích cho sự tích tụ dung sai

Đánh giá mức độ dung sai chặt chẽ trên từng thành phần có thể ảnh hưởng đến lắp ráp tổng thể như thế nào. Việc chồng chéo dung sai có thể dẫn đến độ lệch tích lũy có thể vượt quá giới hạn chấp nhận được. Sử dụng các công cụ như phân tích dung sai để dự đoán và giảm thiểu các vấn đề chồng chéo.

7. Sử dụng GD&T để làm rõ

Áp dụng GD&T để xác định rõ ràng dung sai cần thiết. Các ký hiệu GD&T không chỉ giúp xác định kích thước mà còn cả các biến thể cho phép về hình dạng, hướng và vị trí, giúp giảm sự mơ hồ.

8. Thực hiện thử nghiệm nguyên mẫu

Nếu có thể, hãy sản xuất một nguyên mẫu hoặc một lô nhỏ các bộ phận để thử nghiệm quy trình gia công và xác nhận dung sai đã chọn. Điều này có thể giúp xác định các vấn đề tiềm ẩn trước khi sản xuất hàng loạt.

Bằng cách cân nhắc cẩn thận các yếu tố này, bạn có thể đưa ra quyết định sáng suốt về dung sai chặt chẽ cần thiết trong gia công, cân bằng giữa độ chính xác với tính thực tế và hiệu quả về chi phí.

Dịch vụ gia công CNC của Cơ khí Intech

Cơ khí Intech cam kết cung cấp các bộ phận đáp ứng các yêu cầu nghiêm ngặt về dung sai. Dung sai tiêu chuẩn của chúng tôi thường dao động từ ±0,1 mm đến ±0,005 mm, tùy thuộc vào quy trình gia công và vật liệu được sử dụng. Ngoài ra, Chúng tôi cung cấp các dịch vụ gia công CNC toàn diện được thiết kế riêng để đáp ứng nhiều nhu cầu công nghiệp khác nhau. Chuyên về gia công cơ khí chính xác, chúng tôi sử dụng công nghệ CNC tiên tiến để sản xuất các bộ phận và linh kiện chất lượng cao cho các ngành công nghiệp như hàng không vũ trụ, ô tô, y tế và điện tử tiêu dùng. Hơn nữa, các dịch vụ của chúng tôi bao gồm gia công phay, tiện và mài, với khả năng xử lý cả nguyên mẫu và sản xuất.

- Hotline: 0966 966 025

- Địa chỉ: Lô 5+6 KCN Lai Xá, Kim Chung, Hoài Đức, Hà Nội